塑料挤出成型工艺控制处理及其对制品相关影响

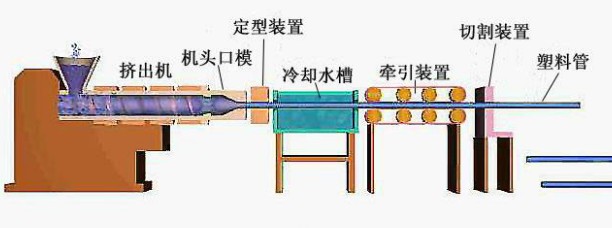

塑料挤出就是通过外部动力传递和外部加热元件的传热,来进行塑料的固体输送、压实、熔融、剪切混炼挤出成型。以管材挤出机为例,工艺过程相关参数控制处理不当会产生一些问题。工艺控制参数包括成型温度、挤出机工作压力、螺杆转速、挤出速度和牵引速度、加料速度、冷却定型等。

1、原材料的预处理

聚烯烃是非吸水性材料,当聚烯烃含吸水性颜料,对湿度敏感。或者使用回料及填充料时,含水量会增大。水分不但导致管材内外表面粗糙,而且可能导致熔体中出现气泡。解决的方法是先对原料采用干燥预处理,也可添加如消泡剂等相应的具有除湿功能的助剂。PE的干燥温度保持在60-90度,产量可提高10%--25%。

2、温度控制

挤出温度包括加热器的设定温度和熔体温度,温度控制可影响到物料的塑化、制品质量、产量,理论温度是控制在粘流温度和降解温度之间。聚烯烃温控范围较宽,熔点到280度之间均可加工。塑料挤出各段温度设定应考虑聚合物本身的性能,如熔点,分子量大小和分布,熔体指数等;其次考虑设备的性能,有的设备,进料段的温度对主机电流的影响很大;再次,通过观察管模头挤出管坯表面是否光滑,有无气泡等现象来判断。

1) 机头设置温度,一般控制机身温度较低,机头温度较高,这样会获得较好的外观及力学性能,并减小熔体出口膨胀。机头温度偏高,可使物料顺利进入模具,但挤出物的形状稳定性差,收缩率增加;机头温度低,则物料塑料不良,熔体粘度大,机头压力上升。产品形状稳定性好,但加工较困难,离模膨胀较大,产品表面粗糙,同时还会导致挤出机背压增加,设备负荷大,功率消耗也随之增加。

2) 口模设置温度,对管子表面光洁度有影响,在一定的范围内,口模与芯模温度高,管子表面光洁度高。通常来讲,口模出口的温度不应超过220度,机头入口的熔体温度为200度,机头入口和出口熔体温差不应超过20度。因为熔体与金属间较高的温度差将导致鲨鱼皮现象。过高的熔体温度可能导致口模积料。

3)熔体温度是指在螺杆未端测得的熔体实际温度,主要决定于螺杆转速和机筒设置温度。聚乙烯管材挤出的熔体温度上限一般规定为230度。一般控制在200度左右为佳。聚丙烯管材挤出的熔体温度上限一般为240度。熔体温度不宜过高。一般考虑物料的降解,同时温度过高也会使管材定型困难。

3、熔体压力控制

挤出过程中最重要的压力参数是熔体压力,即机头压力。熔体压力大小与原料性能、螺杆结构、螺杆转速、工艺温度、过滤网的目数、多孔板等因素有关。熔体通常控制在10-30MPa之间。一般来讲,增加熔体压力,将降低挤出机产量,而使制品密实度增加,并利于提高制品质量。需要提请注意的是压力过大,会带来安全问题。

4、真空定型

主要控制真空度和冷却速度两个参数。通常在满足管材外观质量的前提下,真空度应尽可能低,这样管材内应力小,产品在存放过程中变形小。

5、冷却控制

聚乙烯管材挤出成型中冷却水温要求一般在20度以下,在生产PPR管材时,前段温度可以稍高,后段较低,从而形成温度梯度。调节冷却水流量也是相当重要的,流量过大,管材表面粗糙,产生斑点凹坑;流量过小,管材表面产生亮斑易拉断,如分布不均匀,管材壁厚不均,或椭圆。

6、螺杆转速与挤出速度

螺杆转速是控制挤出速率、产量和制品质量的重要工作参数。单螺杆挤出机的转速增加,则产量提高。剪切速率增加,则熔体表观粘度下降。并有利于物料的均化,同时塑化良好,分子间的作用力增大,机械强度得到提高。但螺杆转速过高,电机负载过大,熔体压力过高,剪切速率过高,离模澎胀加大,表面变坏,且挤出量不稳。

7、牵引速度

牵引速度直接影响产品壁厚、尺寸公差、性能和外观。牵引速度比须稳定,且牵引速度与管材挤出速度相匹配。牵引速度越快,管材壁厚越薄,冷却后的制品其长度方向的收缩率也越大。牵引速度越慢,管材壁厚越厚,越容易导致口模与定径套之间积料,破坏正常挤出生产。