冷切粒造粒机的分类及其优缺点

造粒器可以分为冷切粒系统和模面热切粒系统两大类。模面热切粒系统中,在口模处切粒,粒料在下游对进行冷却;而冷切粒系统,从已固化的聚合物切粒。两种切粒系统各有其优缺点,下面华希塑料机械简要说明冷切粒造粒机的分类和其优缺点。

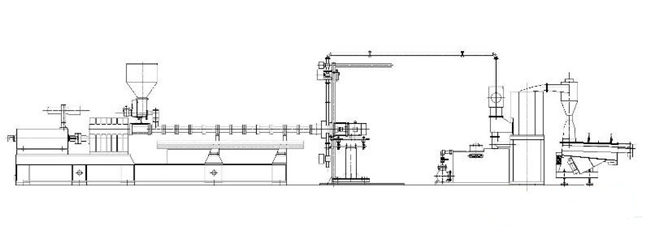

冷切粒系统包括口模、冷却区、干燥区(如果采用水冷)和切粒室。冷切粒系统包括片料造粒机和条料造粒机。

片料造粒机

通过一个带式口模或辊炼机把熔融聚合物压延成一定厚度的片料,随后进行冷却,然后在切粒室通过切粒刀切成圆形或方形粒料。片料造粒可用于从尼龙到聚氯乙烯各种不同聚合物,其优点是精确度好,造粒能力高,缺点是噪声大,切刀寿命较短,有“粒链”现象。

条料造粒机

用挤出机或齿轮泵挤出熔融的聚合物,熔融的聚合物通过口模形成条料。条料冷却、干燥后,被送至切粒室剪切成所需长度。传统的拉制条料方法是拉伸条料通过冷却段,有时造成条料跌落或尺寸不一致。这最常见于聚丙烯、聚酯、尼龙等熔融态强度较差的聚合物,操作工需密切注意,因为条料跌落时材料就报废了,如果条料拉制不一致,下游粒料需过筛。

值得推荐的成条方法是采用有槽进料输送机,在从口模到切粒机处支承和分割条料。这种被旋力输送的条料尺寸比较均匀,不会跌落因而报废较少。相对于传统拉制条料方法,有槽进料输送生产能力高。

对色料配混来说,由于两批不同色料的更换必须彻底清洗设备,而条料生产线成本不高,操作简便,且清洗便捷。条粒造粒机的缺点是冷却段需占用空间,其长度按聚合物的温度要求来确定。