挤出成型过程模头出料不均匀原因分析

发布时间:2014-08-16 阅读次数:

挤出过程模头出料不均匀,这无论是单螺杆挤出机还是双螺杆挤出机,都是常遇到的问题。东莞华希塑料挤出机厂家技术部分析,其产生模头出料不均匀的原因主要有:

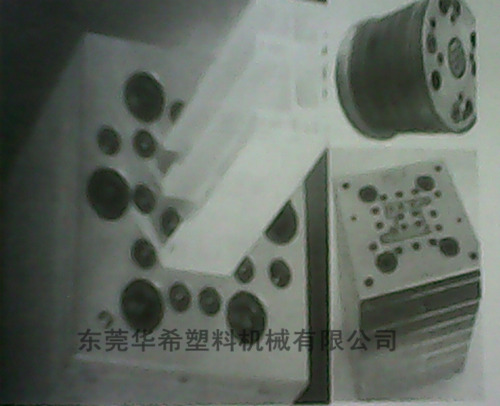

1、 模头流道设计不合理,包括局部供料不合理,模头平直段长度设计或压缩比设计不匹配等诸多因素。

2、 模头的间隙不均匀,异型材挤出模头流道系统结构复杂,其一个显著特征是狭缝和沟槽多。由于狭缝的形成涉及型芯、型芯支撑板、定型板等多个零件,所以上述各零件的加工精度和配合精度对狭缝的均匀性具有显著的影响。

另一个情况是,模头在调试或维护过程中,多次拆装所造成的磨损会进一步造成模头定位元件定位精度降低,因此导致模头间隙的变化。

3、 塑料挤出机开机后的挤出成型过程,模头各面加热不均,也会导致模头出料的不均匀。导致该现象发生的原因在于3点:

1) 模头表面不平整或者加热板变形,造成加热板和模头接触不好。

2) 热电偶没有和模头进行良好接触。

3) 加热板加热功率不均匀。目前比较广泛使用的加热板是铸铝式加热板或多层不锈钢加热板,如果一套加热板各片功率有差异,或者同一片上功率分布不均匀,在使用过程中就会出现加热差异。

4) 如果某片加热器烧坏或加热电源线烧断,则会进一步加剧加热差异,不加料的一侧出料慢,没有光泽甚至烧糊。

4、挤出机出料有波动或不均匀也会造成模头出料的不均匀。而挤出机出料波动或不均匀主要是螺杆和机筒间隙不均、挤出背压过大或挤出机加热不均等原因造成。

下一篇:温度在挤压成型过程中的变化规律 上一篇:挤出过程中单螺杆挤出机为何出现挤不出物料