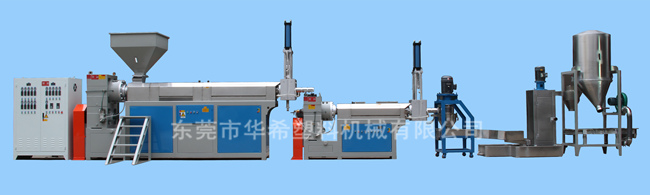

塑料造粒机装置组成及挤出控制因素要点

采用特殊的螺杆设计及不同配置,适用于生产PP、PE、PS、ABS、PA、PVC、PC、POM、EVA、LCP、PET、PMMA等多种塑胶的再生及混色造粒。减速箱采用高扭矩的设计,实现了无噪音运转平稳等性能。单螺杆造粒机——均匀高产机械寿命更长。

塑料造粒机特点

1、机器外观美观大方,可根据客户要求配色喷漆。

2、螺杆料筒均采用进口高强度优质碳素结构钢制造,经久耐用。

3、螺杆,料筒经特殊的硬化处理,具有耐磨,混炼性能好,高产量的特性。

4、所有回收料经分类和破碎清洗后不需甩干或烘、晒干,即可生产,干湿两用。

5、充分利用高压摩擦不间断升温系统,自动加热生产,避免了连续加热,省电节能。

6、采用分体全自动配电系统,确保电机安全正常运转。

7、从原料破碎、清洗、进料到制成颗粒均为自动化。

8、优化排气口设计,能使水分、废气在生产中排走,出料稳定、胶粒结实,保证了产品优良品质。

塑料造粒机装置组成

按机头料流方向和螺杆中心线的夹角,机头分斜角机头和直角机头2种。机头的外壳采用用螺栓固定,机头内的模具有模芯座,并用螺帽固定在机头进线端口,模芯及模芯座的中心孔,用于通过芯线;在机头前部装有均压环,用于均衡压力;挤包成型部分由模套座和模套组成,模套位置可通过螺栓调节,以调整模套对模芯的相对位置,便于调节挤包层厚度的均匀性。机头外部装有加热装置和测温装置。

塑料造粒机的主机是挤塑机,它由挤压装置、传动装置和加热冷却装置组成。

1、挤压装置 挤压装置包括螺杆、机筒、料斗、机头、和模具,塑料通过挤压装置而塑化成均匀的熔体,并在这一过程中所建立压力下,被螺杆连续的挤出机头。

(1) 螺杆:是挤塑机的最主要部件,由高强度耐腐蚀的合金钢制成,它直接关系到挤塑机的应用范围和生产率。

(2) 机筒:一般用合金钢或内衬合金钢的复合钢管制成,具有耐热、耐压强度较高、坚固耐磨、耐腐蚀的特性。机筒与螺杆配合,实现对塑料的粉碎、软化、熔融、塑化、排气和压实,并向成型系统连续均匀输送胶料。一般机筒的长度为其直径的15~30倍,以使塑料得到充分加热和充分塑化为原则。

(3) 料斗:料斗底部装有截断装置,以便调整和切断料流,料斗的侧面装有视孔和标定计量装置。

(4) 机头和模具:机头内装有成型模具,主要由合金钢内套和碳素钢外套构成。机头的作用是将旋转运动的塑料熔体转变为平行直线运动,均匀平稳的导入模套中,并产生一定的成型压力。塑料在机筒内塑化压实,经多孔滤板沿一定的流道通过机头脖颈流入机头成型模具,模芯模套适当配合,形成截面不断减小的环形空隙,使塑料熔体在芯线的周围形成连续密实的管状包覆层。为保证机头内塑料流道合理,消除积存塑料的死角,往往安置有分流套筒,为消除塑料挤出时压力波动,也有设置均压环的。机头上还装有模具校正和调整的装置,便于调整和校正模芯和模套的同心度。

2、传动装置 传动系统通常由电动机、减速器和轴承等组成,其作用是驱动螺杆,供给螺杆在挤出过程中所需要的力矩和转速,

3、加热冷却装置 加热与冷却是塑料挤出过程能够进行的必要条件。

(1) 现在挤塑机通常用的是电加热,分为电阻加热和感应加热,加热片装于机身、机脖、机头各部分。加热装置由外部加热筒内的塑料,使之升温,以达到工艺操作所需要的温度。

(2) 冷却装置是为了排除螺杆旋转的剪切摩擦产生的多余热量,从而保证塑料处于工艺要求的温度范围,避免了温度过高使塑料分解、焦烧或定型困难。机筒冷却分为水冷与风冷两种,具体根据挤塑机情况选择使用;螺杆冷却主要采用中心水冷,目的是增加物料固体输送率,稳定出胶量,同时提高产品质量;料斗冷却,一是为了加强对固体物料的输送作用,防止因升温使塑料粒发粘堵塞料口,二是保证传动部分正常工作。

塑料造粒机辅助设备

塑料造粒机组根据用途不同选配不同辅助设备,通常辅机包括放线装置、校直装置、预热装置、冷却装置、牵引装置、计米器、火花试验机、收线装置、切断器、吹干器、印字装置等。

1. 挤塑机主机的温度控制

塑料挤出成型,热量主要源于螺杆和机筒外部加热,其次是螺杆挤出过程产生发热。主机温度应从整体来考虑,既要考虑加热器加热的开与关,又要考虑对挤出过程放出的热量而予以外溢,因此需要有效的冷却设施。挤塑机主机温度控制首先要求,正确合理的确定测量元件热电偶的位置和安装方法。东莞华希塑机才也采用日本进口温控表,控温更加精准;温控仪表的精度与系统配合好,主机温度控制系统的波动稳定度才能达到各种塑料的挤出温度的要求。

2. 挤塑机的压力控制

国内挤塑机,一般通过对螺杆挤出后推力的测量替代机头压力的测量,螺杆负荷表(电流表或电压表)能正确反映挤出压力的大小。挤出压力的波动,是引起挤出质量不稳的重要因素之一,挤出压力的波动与挤出温度、冷却装置的使用,连续运转时间的长短等因素密切相关。当异常现象发生时,能排除的迅速排除,必须重新组织生产的则应果断停机,不但可以避免废品的增多,更能预防事故的发生。通过检测的压力表读数,就可以知道塑料在挤出时的压力状态,一般取后推力极限值报警控制。

3. 螺杆转速的控制

螺杆转速直接决定出胶量和挤出速度,正常生产总希望尽可能实现最高转速及实现高产,对挤塑机要求螺杆转速从起动到所需工作转速时,可供使用的调速范围要大,对转速的稳定性要求高。转速波动大会导致挤出量的波动,影响挤出质量。

4. 外径的控制

外径的测量控制则综合反映挤出温度、螺杆转速、牵引装置线速度等方面控制的精度和水平。挤塑机组设备中,尤其是高速挤塑生产线上,应配用在线外径检测仪,随时对线缆外径进行检测,并且将超差信号反馈以调整牵引或螺杆的转速,纠正外径超差。

5. 收卷要求的张力控制

为了保证不同线速下的收线,从空盘到满盘工作的恒张力要求,希望收排线装置有贮线张力调整机构,或在电气上考虑恒线速度系统和恒张力系统的收卷等等。

6. 整机的电气自动化控制

开机温度联锁,工作压力保护与联锁,挤出、牵引两大部件传动的比例同步控制,收线与牵引的同步控制,外径在线检测与反馈控制,根据各种不同需要组成部件的单机与整机跟踪的控制。

塑料造粒机操作注意事项

1) 操作人员填料时,料中不要混进杂物,并掌握好温度。

2)如果开机出现料不成条或出现粘模头现象,一般为模头温度过高造成,稍冷却即可正常,一般情况下不用停机。

3) 水温一般应在50---60℃,低了容易断条,高出容易粘连,初开机时最好加一半热水,水温超过60℃后,需向内循环加入冷水,以保持温度。

4) 切粒时一定要将条拉均后才能入兑辊,否则将损坏切粒机。如排气孔向外加剧冒料,证明杂质已堵住了过滤网,此时须速停机更换网片,网片可选用40---60目。